Unternehmen stehen heute unter hohem Druck: Digitalisierung, globale Märkte und Nachhaltigkeit fordern schnelle Anpassungen. Auch die Samson AG, ein 1907 gegründetes Familienunternehmen und weltweit führend in der Stellventiltechnik, stellt sich diesen Herausforderungen. Mit rund 4.700 Mitarbeitern in 60 Tochtergesellschaften treibt das Unternehmen unter CEO Dr. Andreas Widl Innovation und Wachstum voran. Im Interview spricht Dr. Widl über „MainChange“, die Standortverlagerung von Frankfurt nach Offenbach, Herausforderungen der Digitalisierung und die strategischen Zukunftspläne des Unternehmens.

Unternehmeredition: Herr Dr. Widl, „MainChange“ markiert das größte Projekt in der Geschichte von Samson. Welche Herausforderungen haben Sie dabei am meisten überrascht?

Dr. Andreas Widl: Ich beginne gerne mit der DNA dieser Firma, denn ihre Ursprünge haben eine gewisse Entwicklungslogik in Gang gesetzt. Samson, gegründet vor 117 Jahren, hat seine Wurzeln in der technischen Lösung eines regelungstechnischen Problems. Damals haben wir den ersten Regler entwickelt, der die Temperatur in hintereinander liegenden Getreidehallen automatisch steuern konnte. So etwas gab es damals noch nicht. Diese historische Innovationskraft prägt uns bis heute.

Das Projekt MainChange – also der Umzug auf die andere Seite des Flusses Main, nach Offenbach, ist Teil dieser Tradition. Wir haben über Jahrzehnte festgestellt, dass unser Standort in Frankfurt an seine Grenzen stößt – sowohl räumlich als auch in Bezug auf unsere operative Skalierbarkeit. Es ist wie bei einer vollen Festplatte: Irgendwann funktioniert sie nicht mehr effizient. Bei uns führten zusätzliche Umsätze zu höheren Kosten, weil die Infrastruktur ein profitables Wachstum nicht mehr zuließ.

Was war der konkrete Auslöser für die Entscheidung, den Standort zu verlagern?

Einerseits die hohen Energiekosten, Personalkosten und Produktionskosten in Deutschland, die uns hier stark unter Druck setzen. Andererseits standen wir vor der Frage: Lassen wir alles, wie es ist, und laufen damit offenen Auges in eine wirtschaftliche Sackgasse, oder treffen wir eine mutige unternehmerische Entscheidung? Viele Unternehmen reduzieren Kosten, indem sie die Wertschöpfung ins Ausland verlagern. Aber für uns ist das keine Option, weil wir unser über Jahrzehnte aufgebautes Wissen um Ventile und deren Anwendungen nicht verlieren wollen. Samson hat nie sein Know-how an Zulieferer abgegeben – das unterscheidet uns zum Beispiel von der Automobilindustrie.

Wie kam es dann zu der Entscheidung, in Offenbach zu investieren?

Zufällig habe ich von einem Professor der Hochschule für Gestaltung in Offenbach erfahren, dass es ein großes, brachliegendes Areal gibt, nur dreieinhalb Kilometer entfernt von unserem jetzigen Standort. Diese „grüne Wiese“ bietet uns die einmalige Chance, ein modernes Werk zu bauen, das unseren Anforderungen gerecht wird. Für 90% unserer Mitarbeiter ist der neue Standort gut erreichbar, was für uns absolut entscheidend war.

Welche Vorteile bringt der neue Standort mit sich?

Dort können wir eine optimal skalierbare Produktionsstätte errichten. Kurze Wege, teilautomatisierte Fertigung und modernste Maschinen ermöglichen effizienteres Arbeiten. Außerdem setzen wir auf eine optimale Energiebilanz. Unser Ziel ist es, so autark wie möglich zu sein und den CO2-Fußabdruck unserer Produkte deutlich zu reduzieren. Nachhaltigkeit ist mittlerweile ein wichtiges Kriterium – sowohl für unsere Kunden als auch für potenzielle Mitarbeiter.

Zusätzlich bietet der neue Standort eine optimale Arbeitsumgebung. Unsere Infrastruktur in Frankfurt spiegelt eher veraltete, hierarchische Strukturen wider und erschwert die Zusammenarbeit – im Gegensatz zu einem modernen, offenen Industrieumfeld. Wir wollen einen Ort schaffen, an dem der Austausch gefördert wird und Kreativität entstehen kann. Außerdem setze ich darauf, dass unsere Mitarbeiter wieder verstärkt im Büro arbeiten. Homeoffice ist zwar eine wertvolle Möglichkeit, aber ich glaube, dass zu viel mobiles Arbeiten die Verbindung zur Unternehmens-DNA schwächt. Präsenz im Unternehmen ist wichtig, um die gemeinsame Vision und Mission zu leben.

Das neue Werk ermöglicht Ihnen also die Umsetzung ihrer Entwicklungsperspektiven.

Es gibt drei zentrale Themen, die nur durch den neuen Standort realisierbar sind. Mit dem Umzug wollen wir die Weiterentwicklung des Unternehmens vorantreiben und gleichzeitig die DNA von Samson bewahren. Wir können am alten Standort nicht skalieren und unsere Produktion optimieren, und wir können keinen entscheidenden Fortschritt bei den Energiekosten erzielen. Zwar haben wir letztere bereits massiv gesenkt, aber am neuen Standort wollen wir bei höherer Produktivität 30% Energie sparen und den CO2-Fußabdruck deutlich reduzieren. Das dritte Thema betrifft die Arbeitsumgebung. Am neuen Standort schaffen wir moderne Begegnungsräume, die den Austausch und die Zusammenarbeit fördern. Es ist wichtig, dass die Mitarbeiter gerne in die Firma kommen und die Unternehmenskultur leben.

Wo sehen Sie die Kontinuität in 117 Jahren Unternehmensgeschichte?

Die Kontinuität liegt darin, dass Samson seine Mitarbeiter und Kunden nie aus dem Fokus verloren hat. Wir sind ein Unternehmen, bei dem der persönliche Kontakt zählt. Unser Ziel ist es, immer nah am Kunden und agil zu sein sowie bestmögliche Produkte und Dienstleistungen zu liefern. Dafür haben wir viele lokale Produktionsstandorte geschaffen, um schnell und effizient zu agieren. Gleichzeitig pflegen wir eine starke Unternehmenskultur – das so genannte Samson-Erlebnis beziehungsweise die Samson-Experience. Unsere Mitarbeiter sollen sich weltweit als Teil der Samson-Familie fühlen, egal ob in China, Spanien, USA oder Deutschland. In den letzten Jahren haben wir uns weiterentwickelt, mehr Verantwortung an unsere internationalen Standorte delegiert und dabei immer den Austausch und das gemeinsame Lernen gefördert.

Welche Rolle spielt es, dass Samson ein Familienunternehmen ist? Wie wichtig ist der Einfluss der Familie im Hintergrund?

Das ist von zentraler Bedeutung. Wir sind zwar eine Aktiengesellschaft, aber im Privatbesitz. Der Großteil der Aktien gehört einer überschaubaren Anzahl von Aktionären. Unsere Aktien werden aber nicht öffentlich gehandelt.

Warum wird die Aktie nicht öffentlich gehandelt?

Man hat sich entschieden, die Gesellschaft und Anteile innerhalb der Familie zu organisieren. Ein Börsengang hätte uns zwar Kapital verschafft, aber das würde mit einem kurzfristigen Denken einhergehen. Börsennotierte Unternehmen stehen oft unter Druck, quartalsweise zu berichten – was wir übrigens auch machen – und die Erwartungen kurzfristig orientierter Anleger zu erfüllen. Wir hingegen wollen langfristig denken und strategisch agieren. Solche Freiheiten wären bei börsennotierten Unternehmen schwer zu halten. Zum Beispiel könnte die Entscheidung, in den neuen Standort in Offenbach zu investieren, bei opportunistischen Anlegern auf erheblichen Widerstand stoßen. Sie würden vermutlich eher günstigere Produktionsmöglichkeiten in Osteuropa bevorzugen.

Uns geht es nicht nur um Profit, sondern auch um sinnhaftes, nachhaltiges Handeln und den langfristigen Erfolg. Wir verlagern nicht ständig Produktionen ins Ausland, sondern investieren gezielt in lokale Wertschöpfung für den lokalen Bedarf. Und nur wer investiert, kann auch ernten. Diese Investition in Offenbach ist ein Quantensprung in Sachen innovative Produktionsmethodik, und unser globales Netzwerk wird von diesem hochmodernen Werk profitieren. Wir arbeiten in diesem Zusammenhang eng mit akademischen Institutionen wie der RWTH Aachen zusammen, um sowohl von ihrem Wissen zu profitieren als auch qualifizierte Mitarbeiter zu gewinnen.

Können Sie ein Beispiel aus dem Bereich Digitalisierung nennen, bei dem Sie sich an die Spitze der Entwicklung katapultieren möchten?

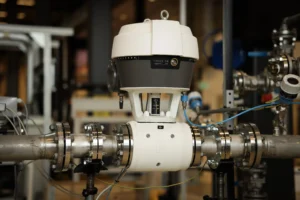

Gern! Die halbe Welt ist durchgehend vernetzt, nur die Feldebene der Prozessindustrie scheint weitgehend resistent gegen diesen Trend zu sein. Ethernet-APL hat das Potenzial, die überfällige Digitalisierung der Prozess-Feldebene einzuläuten. Die Technologie ermöglicht es, mit überschaubarem Aufwand und auf Grundlage der vertrauten Zweidrahtleitung die durchgängige Kommunikation zwischen Feldebene und Leitsystem sowie Cloud-Anwendungen zu implementieren. Wir haben mit Trovis 3797 den ersten APL-Stellungsregler auf den Markt gebracht, der diese Technologie für Ventile und andere Regelarmaturen erschließt. Die Liste der damit verbundenen Vorteile ist lang – beispielsweise Selbstdiagnose und deren Kommunikation ins Leitsystem, remote SW-Updates und sogar Kommunikation unter Feldgeräten wie Ventil, Pumpe, Kompressor etc., was Voraussetzung für einen autonomen Anlagenbetrieb in Zukunft sein wird.

Der neue Standort bietet Ihnen auch bessere Möglichkeiten zur Skalierung?

Genau. Der neue Standort ermöglicht uns eine enorme Skalierung in Bezug auf Umsatz, Wertschöpfung und Innovation. Wir haben eine hohe Wertschöpfungstiefe und produzieren zu über 80% selbst. Unsere Ventile können mehr als 40 Jahre im Einsatz sein, deshalb ist der Kundenservice eines unserer wichtigsten Standbeine. Wer repariert, versteht den Prozess und die Probleme seiner Kunden.

Die neue Fabrik bietet uns außerdem viel Flexibilität, um Maschinen und den Wertstrom bei Bedarf anders anzuordnen. Unsere Ventile sorgen schon dafür, dass alles, was sie regeln, im Fluss ist. Eine neue Fabrik auf der grünen Wiese bietet die Chance für unseren Betrieb, auch alles fließen zu lassen – von der Anlieferung der Teile über die Produktion bis zur Auslieferung der fertigen Produkte.

Es ist schon eine Ausnahme, dass man so etwas auf der grünen Wiese in Deutschland umsetzt, oder? Das klingt nach einem absoluten Sonderfall.

Ich habe nicht gehört, dass jemand bei einem Umsatz von 885 Mio. EUR gleichzeitig 400 Mio. EUR in Deutschland und zusätzlich 100 Mio. EUR weltweit in die Produktion investiert. Das ist sicherlich eine Ausnahme im Rhein-Main-Gebiet aber auch aktuell in Deutschland. Warum funktioniert das? Weil wir einen Aufsichtsrat und Aktionäre haben, die daran glauben – an Deutschland und an eine mutige, aber auch demütige Führung, die zusammen mit der gesamten Belegschaft diesen Schritt wagt. Natürlich war die Belegschaft anfangs zurückhaltend, weil Menschen den Veränderungen eher skeptisch gegenüberstehen, aber im Laufe des Prozesses kam es zu einem echten Mind Change, einem Wandel, der weit mehr als nur ein Umzug nach Offenbach ist. Es ist ein Schlüssel zur Transformation, die wir seit neun Jahren durchlaufen, von einem sehr eisenlastigen Ventilhersteller hin zu einem weiterhin erstklassigen Ventillieferanten und Anbieter von Prozessintelligenz.

Wann startet der Umzug?

Als erstes wollen wir die Produktion unserer Stellungsregler, also der kleinen Computer, die die Ventile steuern, nach Offenbach verlagern, weil wir hier das größte Wachstumspotenzial sehen. Start of Operation der Elektronikfertigung ist für das dritte Quartal 2025 geplant. In diesem ersten Fabrikgebäude läuft bereits der Innenausbau. Parallel entstehen die neue Heimat für die Schweißerei, Lackiererei und Galvanik, die Fundamente für das Hochregallager und die Fläche für die neue Unternehmenszentrale. Bis Ende 2026 wollen wir komplett umgezogen sein, um 2027 mit der Produktion zu starten. Der Druck ist groß, denn wenn man das Projekt in die Länge zieht, schwinden das Vertrauen und die Zuversicht. Wir haben vier Phasen definiert: Bau, Umzug, Start of Production und ganz wichtig: Continuous Improvement. Der große Unterschied zu Frankfurt entsteht durch die kontinuierliche Verbesserung, die wir erst durch den Umzug auf die grüne Wiese mit neuen Maschinen und Technologien erreichen können. Darin liegt die große Chance der Skalierung.

Wie finanzieren Sie das Ganze?

Die Finanzierung erfolgt einerseits durch unser operatives Geschäft, das weltweit Cash generiert. Zudem haben wir die Liegenschaft in Frankfurt komplett verkauft. Ich habe größten Respekt für meine Kollegen, die das parallel zum operativen Geschäft gemanagt haben. Schließlich sind wir keine Immobilienentwickler, sondern immer noch Ventilbauer. Aber man lernt dazu – mittlerweile kennen wir uns auch mit Tiefbau und den unterschiedlichsten Bohrverfahren aus.

Wie sieht es bei Samson mit den Themen Nachhaltigkeit und Kreislaufwirtschaft aus?

Wir planen, 55 bis 60% unserer Energie durch Abwärmenutzung und Photovoltaik abzudecken und bereiten uns darauf vor, künftig auch Ökofernwärme und sogar Wasserstoff zu nutzen. Aber das ist noch Zukunftsmusik – zunächst muss die Fabrik laufen. Wir arbeiten daran, möglichst nachhaltig zu operieren, auch um unsere Abhängigkeit von schwankenden Energiepreisen zu verringern. Die erhöhten Energiepreise haben uns zweistellige Millionenbeträge gekostet, daher streben wir größere Autonomie und Unabhängigkeit an. Und was unsere Produkte betrifft, bieten wir ein vollständiges Portfolio für die Wasserstofftechnologie sowie für Recyclingprozesse an, die zunehmend auch Kunststoffe betreffen. Kreislaufwirtschaft sehen wir als große Chance. Es gibt so viele Ressourcen, bereits produzierte Materialien, die einen Wert haben – wenn man sie durch Recycling wieder nutzbar macht. Und hier können unsere Ventile zum Einsatz kommen.

Können Sie schon quantifizieren, wie viel Sie in anderen Bereichen wiederverwerten oder welche Effizienz Sie dadurch erreichen?

Ich kann sagen, dass unsere Ventile in praktischen allen Formen der Prozessindustrie zum Einsatz kommen, dabei auch im Kunststoffrecycling. Ein anderer Einsatzbereich sind die Fern- und Nahwärmenetze. Wir haben intelligente, kommunizierende Wärmezähler entwickelt, die den Kraftwerksbetreibern helfen, die Netze effizienter zu versorgen. Unsere KI-Algorithmen optimieren den Kraftwerksbetrieb – die Digitalisierung spielt hier übrigens auch eine entscheidende Rolle.

Was die Wasserstoffwelt angeht, generieren wir bereits im zweistelligen Millionenbereich Umsätze, da wir gezielt Ventile in diesen Zukunftsmarkt liefern. Ich bin fest davon überzeugt, dass Wasserstoff langfristig der einzige Energieträger ist, der nachhaltig und regenerativ erzeugt werden kann. Eine Chance für deutsche Technologie, auch wenn die Produktion von Wasserstoff sicherlich dort stattfindet, wo Sonne und Wasser im Überfluss sind.

Zukäufe spielen bei Ihnen offenbar eine wichtige Rolle. Wie sieht Ihre Strategie in diesem Bereich aus?

In der Vergangenheit wurden viele Unternehmen zugekauft, dabei haben wir deren Integration in den Samson-Verbund nicht hoch genug priorisiert. Einige der zugekauften Unternehmen haben noch immer ihren eigenen Markenauftritt. Unser Ziel heute ist, Samson zu einem Verbundunternehmen in den Bereichen Produktion, Entwicklung, IT und Vertrieb zu formen, dafür ist ein einheitlicher Samson-Auftritt Voraussetzung. Dies beinhaltet auch einheitliche Standards in Bezug auf Qualität und Dokumentation. Zukäufe, wie in der Vergangenheit, sehe ich aktuell nicht. Unser Portfolio an Ventilen ist bereits umfassend und deckt nahezu alle industriellen Anwendungen und Bedürfnisse ab. Jetzt geht es darum, das Portfolio zu optimieren, die Produktion zu modernisieren, zu skalieren und unserer Anwendungsknowhow erfolgreich zu vermarkten. Außerdem kooperieren wir mit Start-ups, haben auch in einige investiert und ein Joint Venture gestartet, um etwas Neues zu schaffen.

Wie sieht das konkret aus und welche besonderen Technologien haben Sie dadurch hinzugewonnen?

Wir haben dadurch neue Märkte erschlossen, Effizienzen geschaffen und unser Geschäft zusätzlich digitalisiert gemacht. Ein Beispiel ist ein Start-up aus Israel, das KI-basierte Schallanalysen für rotierende Systeme entwickelt. Unsere Idee war, künstliche neuronale Netze so zu trainieren, damit wir Kavitation – das sind metallzerstörende Mikrobläschen – in Ventilen frühzeitig erkennen. Wir waren dabei technologisch erfolgreich, leider ist das Verfahren kommerziell nicht tragfähig.

Da wir jedoch eine Produktion mit intensiver Zerspanung betreiben, haben wir die Technologie aus Schall- und Stromanalyse auf unsere Fertigung übertragen. Damals war praktisch keine unserer Produktionsmaschinen informationstechnisch vernetzt, das heißt, man musste manuell prüfen, ob sie liefen, im Stillstand oder ausgeschaltet waren. Wir haben weltweit über 160 Maschinen mit dieser Sensorik ausgestattet und die Produktivität pro Maschine im ersten Coronajahr um bis zu 30% gesteigert. Dadurch konnten wir im Zweischichtbetrieb arbeiten, nutzten eine Stunde zur Reinigung der Maschinen und Arbeitsplätze – Stichwort Corona – erhöhten unsere Produktivität und sparten darüber hinaus noch 70.000 EUR Energiekosten, weil wir nicht benötigte Maschinen am Wochenende ausschalteten. Die Technologie haben wir mit dem Start-up zusammen zur individuellen Teileerkennung weiterentwickelt und damit Produktionsplanung sowie den Materialfluss sukzessive optimiert.

In einem anderen Fall haben wir ein Joint-Venture mit der Firma Krohne, einem deutschen Traditionsunternehmen und Marktführer im Bereich industrieller Messtechnik gegründet, um das weltweit erste smarte Prozessventil mit Selbstdiagnose, Kommunikation und autonomer Regelung auf den Markt zu bringen. FOCUS-1 ist ein richtiger Digitalisierungschampion, ein Smart Meter Valve, das nicht nur alle Funktionen eines Ventils und Sensorik vereint, sondern auch Daten generiert und aussendet, um die Prozesse des Kunden zu optimieren.

Wir haben zudem die Firma Precognize in Israel gekauft, mit deren Software wir einen kompletten digitalen Zwilling für die Prozessindustrie erstellen. Dieser digitale Zwilling beschreibt die Anlagentopologie aller Ventile, Pumpen, Sensoren, Kompressoren und deren Interdependenz. Dieses hochaktuelle „Knochengerüst“ der Anlage füttern wir mit den historischen Prozessdaten, die den normalen, stabilen Anlagenbetrieb repräsentieren. Konkret trainieren wir ein künstliches neuronales Netz, um ein komplexes Modell des normalen Betriebs zu erstellen. Dieses Modell wird dann mit Echtzeitdaten gefüttert, um kritische operative Abweichungen frühzeitig zu erkennen und – aufgrund der Interdependenz der Feldgeräte – deren Ursache zu identifizieren. Diese prozessrelevanten Informationen geben wir an den Anlagenbetreibern weiter. Wir sprechen hier von Human Enhanced Machine Learning – unser Produkt SAM Guard liefert Informationen über den Betrieb, der Mensch entscheidet als letzte Instanz über den Umgang damit.

Solche Technologien können wir aber nutzen, ohne gleich ein Unternehmen zu kaufen. Wir arbeiten mit Start-ups in Bereichen wie der Automatisierung repetitiver, administrativer Abläufe. Man kann die KI darauf trainieren, solche Aufgaben zu erledigen, Berichte automatisiert zu erstellen oder veralteten SW-Code zu dokumentieren. Wir wollen uns auf diese Weise immer wieder von außen befruchten lassen, ohne gleich dem Reflex zu verfallen, das Unternehmen zu kaufen. Denn der Kauf einer Firma ist das Einfachste – die eigentliche Arbeit kommt bei der Integration, wenn Synergien realisiert werden müssen.

Das heißt, Ihre strategische Priorität liegt jetzt ganz auf MainChange…

…sowie auf unserer gruppenweiten strategischen Ausrichtung für 2030+. Dafür haben wir uns klare Ziele gesetzt, die wir auf jede unserer Legal Entities herunterbrechen. Diese Ziele umfassen fünf Bereiche: Finanzielle Ziele (Auftragseingang, Umsatz und Profitabilität), Return on Investment, Vermeidung von Verschwendung (Optimierung interner Abläufe in praktischen allen Bereichen), Innovation (bezieht sich auf Hardware, Software, digitale Dienste oder Analysen) und Führung (neue Führungsmodelle aktiv leben).

Können Sie uns vielleicht ein paar quantitative Ziele nennen, die Sie in Zukunft erreichen möchten?

Finanziell möchten wir die Umsatzmilliarde überschreiten, bei einer zweistelligen Profitabilität. Aktuell stehen wir bei 885 Mio. EUR – weiteres profitables Wachstum bedarf viel Klinkenputzen und Überzeugungsarbeit beim Kunden.

Was ist mit Klimazielen? Sie haben bekanntgegeben, dass der Standort bis 2035 klimaneutral werden soll.

Ja, das Ziel ist es, innerhalb der Werksgrenzen klimaneutral zu werden. Dafür setzen wir massiv auf Solarenergie, Ökofernwärme und in Zukunft auch Wasserstoff.

Haben Sie noch weitere messbare Ziele für die Zukunft?

Alle zuvor genannten strategischen Ziele haben definierte Maßnahmen und KPIs, die wir auf Jahre, Bereiche und Legal Entities herunterbrechen. Alle Bereiche – sei es Vertrieb, Entwicklung, Digitalisierung, HR oder Produktion – müssen aufeinander abgestimmt sein. Bildlich gesprochen funktioniert dann eine Firma wie ein Getriebe, dessen Zahnräder ineinandergreifen, um ein großes Drehmoment – sprich Gewinn – zu erzeugen. Jeder kennt seinen individuellen Beitrag, und das Management muss dafür sorgen, dass genug Öl und kein Sand im Getriebe ist.

Sie selbst sind seit 2015 im Ventilgeschäft. Was verbinden Sie mit diesem Produkt?

Ventile sind erstaunlich vielseitig und bisweilen technische Wunderwerke. Denn sie sind Teil der kritischen Infrastruktur, ohne sie würden viele Anlagen nicht funktionieren – sei es in der Chemie-, Pharma-, Lebensmittelindustrie oder Energiebranche. Sie müssen enormen Temperaturdifferenzen, hohen Flussgeschwindigkeiten und Druckunterschieden standhalten. Unsere Ventile sind nicht nur robust und sicher, sondern bieten auch unübertroffene Qualität, Effizienz und Regelgüte. Wir haben Tausende von Ventilen in einer Anlage, und jedes einzelne kann den Prozess optimieren und sicherer machen – für Mensch und Maschine. Daher investieren wir nicht nur in Elektronik und Regelungstechnik, sondern auch in Strömungsmechanik, neues Design und 3D-Druck von ganzen Ventilen. Wir haben vor einigen Jahren 21 Mio. EUR in ein Forschungszentrum investiert, um Durchfluss, Simulationen und Prozessumgebungen kontinuierlich weiterzuentwickeln. Damit laufen die Anlagen unserer Kunden besser, effizienter und schonender für Mensch und Umwelt. Unser Ziel ist es, die erste Adresse zu sein, wenn es um regelungstechnische Aufgaben geht, insbesondere im Hinblick auf den Fluss unterschiedlichster Medien.

Vielen Dank, das ist ein schönes Schlusswort!

Das Interview führte Eva Rathgeber.

ZUR PERSON

Dr. Andreas Widl ist seit dem 1. April 2015 als Vorstandsvorsitzender der Samson AG tätig. Bereits in den Jahren 2013 bis 2015 war Dr. Widl Mitglied des Vorstandes und verantwortete den Bereich Vertrieb, Marketing und Strategie. Er ist promovierter Physiker und hatte vor Samson Führungspositionen bei Mannesmann und GE Capital inne. Beim Schweizer Oerlikon-Konzern verantwortete er die Restrukturierung mehrerer Geschäftsbereiche und war über vier Jahre CEO von Leybold Vacuum.

KURZPROFIL Samson AG

Firmensitz: Frankfurt am Main (ab 2027: Offenbach)

Gegründet: 1907

Tochtergesellschaften: 60 mit Vertretungen in 40 Ländern

Produktionsstandorte: 17 in 9 Ländern

Branche: Industrieventile

Mitarbeiter: 4.700

Umsatz: 885 Mio. EUR (2023)

Dr. Andreas Widl nimmt regelmäßig am Deutschen Innovationsgipfel in München teil, bei dem die Unternehmeredition Medienpartner ist. Auf der jährlich vom Innovation Network organisierten technologie- & branchenübergreifenden Plattform treffen sich Digital-Pioniere, Vorreiter und Entscheider von Unternehmen, um ihre Erfahrungen zu teilen und sich zu vernetzen. Themen wie Digitalisierung, Innovationen, Nachhaltigkeit und Strategien werden in Keynotes, Workshops und Showcases beleuchtet.

👉 Der nächste Deutsche Innovationsgipfel findet am 14. Mai 2025 statt.

👉 Mehr Informationen finden Sie hier: www.deutscher-innovationsgipfel.de